無電解ニッケルメッキという表面処理方法があります。

カニゼンメッキとも呼ばれるこの方法、名前はどこかで聞いたかもしれないけど、何をするための技術なのか、ご存知ない方もおられるかもしれません。

一般的なニッケルメッキと無電解ニッケルメッキでは何か違いがあるのでしょうか?

本記事では、無電解ニッケルメッキならではのメリットや通常のニッケルメッキとの違いについてまとめてご紹介します。

また、さらに掘り下げて、無電解ニッケルメッキを活用する上での注意点などもご説明します。

実は無電解ニッケルメッキは、縁の下の力持ちとなってさまざまなところで活躍する、とても頼もしい技術です。知って得する技術やポイントもありますので、是非ご一読ください。

■INDEX■

1.1.ニッケルメッキの基本概念

1.2.メッキ技術の進化と無電解ニッケルメッキの位置づけ

2.1. 無電解メッキプロセスの概要

2.2.ニッケルメッキの無電解法とは

3.1.耐摩耗性と耐腐食性の向上

3.2.環境への配慮と省エネルギー性

3.3.複雑な形状への適用可能性

5.1.プロセスの制御と品質保証

5.2.無電解メッキの品質評価基準

6.1.無電解ニッケルメッキのメンテナンスガイド

6.2.メッキ層の劣化とその防止策

7.1.無電解ニッケルメッキのメリットとまとめ

7.2.専門家へのお問い合わせや相談

1.はじめに

1.1.ニッケルメッキの基本概念

ニッケルメッキはニッケルという金属を素材表面に付着させる表面処理方法の1つです。

ニッケルという金属は空気中でも安定しており、錆びにくい性質をしています。

ニッケルメッキの皮膜も錆びにくく、そのためニッケルメッキは防食目的で行われることが多いです。

また、硬度が高いことや変色しにくいことなどの特徴も併せ持っています。

一般的なニッケルメッキは電極も用いた電解メッキで行われ、従来から電気を通す物質を対象としてきました。ただし、電解メッキは電極の位置との関係で付着する皮膜の厚さにムラが出ること(不均一性)や、ピンホールなどの欠陥が生じてしまうことなどの課題もありました。

下の図は従来型のニッケルメッキの原理図です。

電極によって電子を発生させ、皮膜を生成させます。

1.2.メッキ技術の進化と無電解ニッケルメッキの位置づけ

日進月歩で進化するメッキ技術の中で、画期的な方法も生まれています。

1900年代に電気を使わない化学めっき(無電解メッキ)という技術が開発されました。

その後、1950年代にはニッケル皮膜を電気を使わずに付着させる無電解ニッケルメッキが開発され、日本でもカニゼンメッキとして広まりました。

無電解ニッケルメッキの登場は画期的で、従来型の電気を用いたニッケルメッキの弱点であった皮膜の不均一性やピンホールの出現に答えを出すものとなりました。

2.無電解ニッケルメッキの基本原理

2.1.無電解メッキプロセスの概要

無電解メッキはその名の通り、皮膜を付着させる工程で電気を使用しません。

素材とメッキ液間の化学反応で生じた電子によって皮膜を生成してゆきます。

下の図は無電解ニッケルメッキの原理図です。

いわゆる化学還元という方法を用いて、素材(品物)が触媒となって電子を放出し、皮膜を生成させるため、電極は必要ありません。

2.2.ニッケルメッキの無電解法とは

上記のような無電解メッキは、ニッケルメッキの世界でも活躍しています。

従来型のニッケルメッキの課題であった、電極の位置による不均一性に関しては、電極がなくどの面においても化学反応が均一であることから、解決されます。また、皮膜自体が緻密となり、ピンホールの出現率も低いので、耐食性は向上します。

さらに、電極を使わないため、電気を通さない物質に対するメッキも可能となります。

一方で、電解メッキと比べて皮膜の析出に時間を要すること、加工コストが上がることなどがデメリットです。

3.無電解ニッケルメッキの特長

3.1.耐摩耗性と耐腐食性の向上

無電解ニッケルメッキの目的として、最も多いのは耐食性の向上です。

この点は、通常のニッケルメッキと同様で、ニッケル皮膜自体の高い耐食性によって実現されるものです。

ただし、電解メッキより無電解メッキのほうが緻密な皮膜となり、ピンホールも現れにくいため、より高い耐食性を期待することができます。

また、硬度も通常のニッケルメッキ同様高いです。

機械などの部品同士が接する部分などは、何度も使用しているうちに消耗してしまいます。

例えば、アルミニウムのような軽量材は、軽くて強い一方で表面が柔らかいため、そのままではこのような部品に適用することが難しいです。

そのような部品において、硬度を高くし、消耗しにくい性質とする耐摩耗性も無電解ニッケルメッキの得意分野です。

実際に、自動車部品などでの摺動部といわれる部材への無電解ニッケルメッキの適用は多く見られる実例です。

3.2.環境への配慮と省エネルギー性

昨今では、地球環境に配慮した技術の確立も大きな課題です。

どんなに良い技術でも、地球環境をできるだけ守れるような技術でなければ社会での適用は難しく、これはメッキ業界が持つ技術も同じことです。

無電解ニッケルメッキには当初、メッキを安定させるための安定剤に鉛成分のあるものを用いていました。これは現在の環境基準ともなっているヨーロッパの指標RoHS指令にも抵触してしまいます。

そこで、ビスマスなどの代替品によって鉛フリーの安定剤が開発され、現在ではほとんどがそちらに替わっています。

また、廃液のリサイクルなどの技術も増加し、可能な限り地球環境を守る方向に進んでいます。

3.3.複雑な形状への適用可能性

無電解ニッケルメッキについて、もう一つ特筆すべき特長は皮膜の均一性です。

従来の方法では、電極からの位置によって皮膜の厚さにバラツキができてしまい、複雑な形状の素材にはメッキできない箇所などが現れていました。

無電解ニッケルメッキの均一性はこれを解決し、従来できなかった複雑な形状へのメッキが可能となりました。

前述の耐摩耗性や耐食性の向上も相まって、この特徴により様々な機械部品への適用が可能となっています。

このことによって、従来軽量化できなかった不雑形状の部品をアルミなどの軽量部品に変更できる事例なども増えました。

4.無電解ニッケルメッキの応用分野

無電解ニッケルメッキが活躍する分野は多岐にわたります。

何度か触れているように、自動車業界の摺動部(シリンダやベアリング、カムなど多数の部品)にはかなり多く使用されています。

また、同じような理由で航空機や船舶の業界でも広く適用されています。

耐食性に加えて、一部の薬品に対する耐薬品性にも優れており、化学工業分野でも使われます。

均一性に優れることから、金型や精密機械部品でも効果が高いです。

ニッケルは通電しやすいという特性を生かしたはんだ付け性という電気的特性のため、電子部品などに使用されることもあります。

また、変わった事例でいくと、ハードディスクのディスク面やケースへのメッキに使われることもあります。

5.無電解ニッケルメッキの品質管理

5.1.プロセスの制御と品質保証

無電解ニッケルメッキの品質はメッキした皮膜の膜厚に依るところが大きいです。

例えば、はんだ付け程度の用途に使用するものに対しては、最小膜厚3μm程度の薄い膜厚で良いですが、耐食性や耐摩耗性を確保するためには少なくとも10μm以上の膜厚が必要です。

メッキ工程において、無電解ニッケルメッキの膜厚はメッキ時間で管理します。

無電解ニッケルメッキの場合、皮膜の厚さが増してゆく際にその時間的割合である析出速度は一定です。即ち、時間で管理することにより、所望の膜厚をほぼ正確に得ることができるのです。

また、せっかくメッキした皮膜が剥がれやすいものであっては意味がありません。

皮膜が十分に付着しているかどうかのことを密着性といいますが、これもメッキの品質の一つと言えます。

無電解ニッケルメッキは、メッキ本工程の前に酸洗いやエッチングなどの前処理を行い、素材表面の油分を落としたり、アンカー効果となる凹凸を付けることで十分な密着性を実現します。

使用に適した十分な膜厚の管理と、簡単に剥離しない密着性をしっかり品質管理することが、メッキ業者にとっても大切なことです。

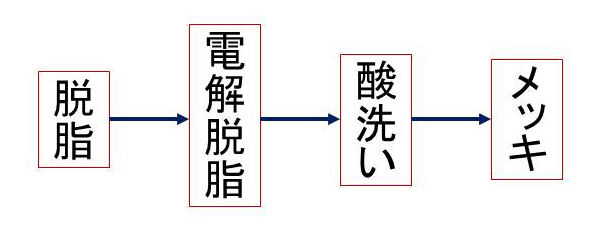

以下は一般的な無電解ニッケルメッキの工程です。

【アルミ素材の処理工程】

【鉄素材の処理工程】

5.2.無電解メッキの品質評価基準

無電解ニッケルメッキの品質評価として、メッキ後にさまざまな検査を行います。

まずは外観検査(目視)、ざらつきや異物付着の確認(接触確認)です。

見た目や触れてみた感覚で異常がわかる場合は、当然原因を特定してメッキをやり直す必要があります。さらに、大切な品質である膜厚と密着性については十分な確認をします。

膜厚については、マイクロメータ等での実寸測定、蛍光x等での膜厚測定といった形で測定し、所定の膜厚以上になっているかどうかを確認します。

密着性確認については、簡易テープテストなどで剥離しないかどうかを確認することが多いです。

ユーザー側としては、こういった品質保証を確実に行ってくれる専門業者を選ぶことも重要です。

6.メンテナンスと注意点

6.1.無電解ニッケルメッキのメンテナンスガイド

無電解ニッケルメッキは、使用環境に適した膜厚を確実な密着性で行ってさえいれば、十分に長持ちします。ただし、酸化や硫化によって稀に変色してしまうことがあります。

仮に変色してしまったとき、絶対にやってはいけないのは、変色を消すためにその部分を研磨することです。研磨すれば当然皮膜が削られ、膜厚は減少するので、効果は悪い方向になります。

そのような場合も専門の業者に相談しましょう。

酸化膜や硫化膜を除去し、その上から再メッキすることで元の状態に戻してくれる専門業者もいます。

また、このような再処理の技術を応用して、摩耗してしまって膜厚が減った製品を復活させ、リユース性を高めることも可能です。

6.2.メッキ層の劣化とその防止策

少し前にも触れましたが、メッキしたものが変色してしまう原因はほとんどが酸化か硫化です。

これらは使用環境に依るところが大きく、例えば、せっかくメッキしたものを長い時間ダンボール容器などに閉じ込めておくと、硫化により変色してしまうことがあります。

仮にしばらく保管が必要な場合があっても、そのような環境は避けるか、ビニール袋などで保護するようにしましょう。また、変色を防ぐために、メッキの上から塗装を行うのは効果的です。

7.まとめとお問い合わせ

7.1.無電解ニッケルメッキのメリットとまとめ

無電解ニッケルメッキについてのさまざまな特長を中心に解説しました。

本記事のまとめです。

無電解ニッケルメッキは一般的なニッケルメッキより耐食性に優れている。

無電解ニッケルメッキは硬度が高く、耐摩耗性にも優れている。

無電解ニッケルメッキは膜厚の均一性が高く、複雑な形状の製品にも適用できる。

無電解ニッケルメッキを行うにあたって、膜厚と密着性は品質管理上重要である。

無電解ニッケルメッキの製品を使用する際、変色には気をつけておき、変色した際は自身でそれを研磨せずに専門業者に相談する。

7.2.専門家へのお問い合わせや相談

無電解ニッケルメッキなら株式会社コネクションへご相談ください。

処理可能サイズとして、アルミニウムですと500mm×405mm t86mmまで実績がございます。

他の材料やサイズでも対応可能な場合もありますので、お気軽にご相談ください。

さらに、

製品の部分的なマスキング対応、研磨工程など対応可能。

ネジやナット、その他の小物などジグに装着できない製品へもバレルメッキなどで対応可能。

といった弊社独自の利点もございますので、ご検討の際は是非ご相談ください。

お急ぎの方はこちら 直通電話 090−6819−5609

【著者のプロフィール】

1996年、福井工業大学附属福井高等学校を卒業後、地元のメッキ専門業者に入社、製造部門を4年経験後に技術部門へ異動になり、携帯電話の部品へのメッキ処理の試作から量産立ち上げに携わる。

30歳を目前に転職し別のメッキ専門業者に首席研究員して入社。メッキ処理の新規開発や量産化、生産ラインの管理、ISO9001管理責任者などを担当。

Comments